研削砥石

日頃より本コンテンツをご利用いただきありがとうございます。

今後、下記サーバに移行していきます。お手数ですがブックマークの変更をお願いいたします。https://kousyou.synology.me

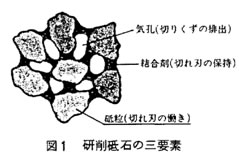

研削石は図1に示すように砥粒,結合剤および気孔よりできており,ちょうどお菓子の"おこし"のような構造をしている。

砥粒はバイトやフライスの切れと同じように,加工物を削る切れ刃に相当し,また結合剤は切れ刃を支持するホルダ-の働きをする。

そして気孔削りくずを排出するチップポケッの働きをするもので,これら砥粒,結合剤および気孔を,研削砥石の三要素と呼ぶ。

"おこし"の場合もそうであるが,結合剤である水あめの量や気孔の量によって,味や歯ごたえが違うように,研削砥石の性質もこ れら三要素の組合わせにより,いろいろと変化する。

"おこし"の場合もそうであるが,結合剤である水あめの量や気孔の量によって,味や歯ごたえが違うように,研削砥石の性質もこ れら三要素の組合わせにより,いろいろと変化する。

しかしながら"おこし"が,いった穀物などを水あめ入りのさとう水で固めた菓子であるというようなそれらに共通した特徴があるように,研削砥石にも次のような共通の特徴がある。

① 切れ刃である砥粒が非常に硬く,超硬合金や工具鋼の加工も容易に行える。

② 目直し条件を変えることにより,切れ刃の形状や分布状態を変化することができ,また砥粒の微小破砕や脱落等を利用することによって,砥石の性質を調整して使用することができる。

③切れ刃のすくい角が負でるあるにもかかわらずち砥粒切り込み深さが小さいので,形状精度や表面粗さが良好である。

④ 研削速度が高く,また切れ刃が無数にあるため,各々の切りくずが極めて小さいにもかかわらず,全体としての能率をかなり上げることができる。

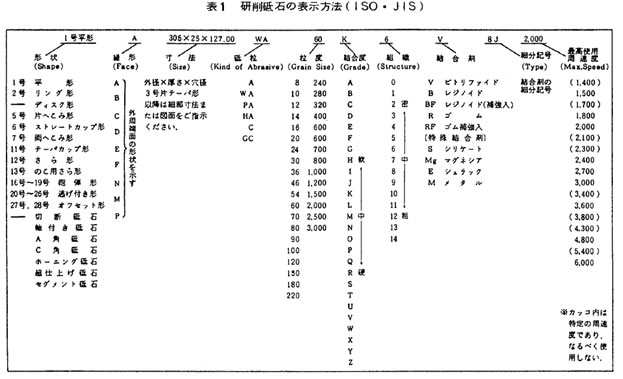

研削砥石には通常図2のようなラベルや検査票が付けられている。

研削砥石には通常図2のようなラベルや検査票が付けられている。

なぜこのような複雑な表示が必要かと言うと研削砥石の種類が余りにも多すぎるからである。

平面研削盤,円筒研削盤および工具研削盤など, 機械の種類によって,使用される砥石の形状や寸法が変北する。

また同じ種類の研削盤でも, メーカによって,砥石の形状や寸法が異なるのが普通である。

次に研削する加工物の材質や研削条件など,研制作業の内容によっても,いろいろな仕様の砥石が必要となる。

そのため砥石の製造メーカが勝手にその内容を表示していたのでは不都合が生じるので,一見して抵石の種類や性質がわかるように, 表示方が定められているのである。

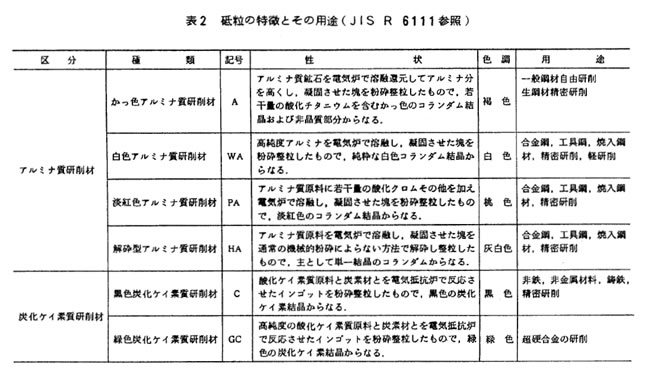

砥石の表示法で示した表の砥粒の種類の項をみて欲しい、ここにはA, WA, PA, HA, C, およびGCの記号がならんでいる。

A、 これはかっ色アノレミナ質砥粒で,主原料であるボーキサイトを電気炉で溶融し,結晶化させたものである。 アルミナ(Af, 203 ) の純度は95%で,それに2-3%の酸化チタンが含まれている。 この砥粒は他の砥粒と比較して,じん性が最も高いが,硬さが幾分低いので,この性質を利用して,一般鋼材の自由研削や生鋼材の精密研削などに用いられる。

WA、 これは白色アノレミナ質砥粒で,ボーキサイトに化学処理を行ってえたアノレミナ紛末を,電気炉で溶融してえた高純度のアノレミナ結晶で ある。純度は99%以上で, A砥粒と比較して高い。また硬さはA砥粒よ り大であるが,じん性は劣る。 そのためこの砥粒は,研削作業中に刃先が 常に徴小破砕して,新しい鋭い切れ刃で研削しなければならない作業,たとえばじん性の高いA砥粒で研削すると,すぐに切れ刃先端が鈍化するような合金鋼,工具鋼および焼入れ鋼などの精密軽研削作業に用いられる。

PA、 これは淡紅色アノレミナ質砥粒で,アノレミナの純度は99% 以上である。 この砥粒はWA砥粒のぜい性を改善するために,少量の酸化クロム(Cr203)を固溶させ,じん性をもたせたものである。

WA砥粒と同様に,合金鋼,工具鋼および焼入れ鋼の精密研削に用いられる。

HA、 これは解砕型のアルミナ砥粒で,灰白色をした単結晶のものである。アルミナの純度は99%程度で, 1-3%の酸化チタン( TiO3 )が含まれている。 この砥粒も合金鋼,工具鋼および焼入れ鋼の精密 研削に用いられる。

C、 これは黒色炭化ケイ素質砥粒で,けい石とコークスの混合物を電気炉で2000°C前後に加熱してインゴッ卜をつくり,それを紛砕して整粒したものである。

炭化ケイ素(Si C )の純度は95%以上で, A砥粒と比較して,硬さは大きいが,じん性が低い。

この砥粒は,非鉄ならびに非金属の研削lに用いられるほか,鋳鉄の精密研削に用いられる。

GC, これは緑色炭化ケイ素質砥粒で, C砥粒と比較して,純度が高く, 99%以上である。 この砥粒は硬度が非常に高いが,ぜい性に富んでいるので,研削中に切れ刃が破砕し,常に鋭い切れ刃が生じやすい。

そのためとくに硬い加工物とか,超硬合金の研削に適している。 このように人造砥粒を大別すると,アルミナ質砥粒と炭化ケイ素質砥粒とになり,アルミナ質砥粒は主に鋼の研削に,また炭化ケイ素質砥粒は非鉄.非金属および超硬合金の研削に用いられていることがわかる

。以上を まとめると表2のようになる。

粒度

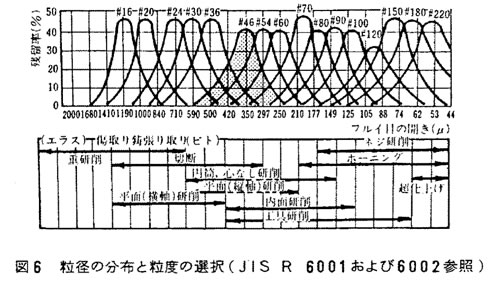

砥粒の大きさを示すものであり,通常はフルイ分けによって区分されている。

たとえば46番の砥粒というのは辺が1インチ,すな わち25.4mmを46等分 した目数のフルイにより主として選別されたものであり、所定の法則に従って粒度が決定される。

この場合25.4mmを46等分すると,フルイ目のピッチは約0.55mmとなるが, 実際には緯の太さもあり,また砥粒の形状も一定ではないので,同一径の抵粒ばかりが選別されるとは限らず、その粒径の分布は,図6,に示すような正規分布となる。

結合度

研削砥石の結合度とは,切れ刃である砥粒を支えるホルダ-の強さで砥石の摩耗量の度合いを示すものである。

研削砥石の結合度とは,切れ刃である砥粒を支えるホルダ-の強さで砥石の摩耗量の度合いを示すものである。

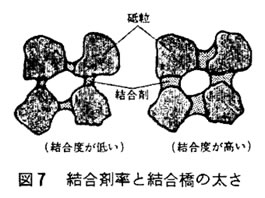

図7で.示すように結合度が高くなると,砥粒を保持する結合橋の太さが増大し,砥粒を保持する強さが大きくなる。

結合度が低い場合には砥粒に小さな力が作用しても砥粒が脱落し砥石の摩耗量が増大する。

反対に結合度が高い場合には切れ刃が鈍化して砥粒に大きな力が作用するようになっても鈍化した砥粒が説落せず砥石の摩耗量は少ないが研削焼けや割れなどの熱的損傷が問題となる。

結合度はビット法により評価されておりピットのくい込み深さによって極軟,軟,中,硬および極硬の大別と アルファベットで示す細則が定められている。

Aに近い側が結合度が低く,Zに近い側が高くなっている。

砥石の結合度の選択が適正であれば,結合度に多少のパラツキがあったとしても,研削条件を多少変更するとにより,作業を上手に行うとができる。

しかしながら結合度合選択が全く誤っている場合には,研削条件を変更しても,合理的な作業を行うことはできない。

砥石の結合度の選択にあたっては,砥石の消耗量を主として考えるのかあるいは加工物表面上の熱的損傷(研削焼けや割れ)をも考慮するのかによってその選択の仕方が異なる。

最高使用周速度

研削砥石の表示をみると,たとえば1号平形,A 305 x 25 x 127.0,WA,60,K, 6, V,2000 m/minという具合に,最高使用周速度が必ず記されている。

この例では 2000m/minがこれに相当する。なぜこのような制限が必要なのかというと,砥石の遠心破壊の問題が生じるからである。

砥石を回転すると,その遠心力によって砥石に内部応力が生じ周速度の上昇とともにこの内部応力が増大する。

そして砥石の固有の強度 をこえるようになればついに砥石は破壊する。

そのため研削砥石が安全に使用できる最高の周速度が規格によって定められている。

遠心力によって砥石が破壊する場合の周速度は破壊回転周速度と呼ばれており破壊回転周速度を一定の安全係数で除したものである。

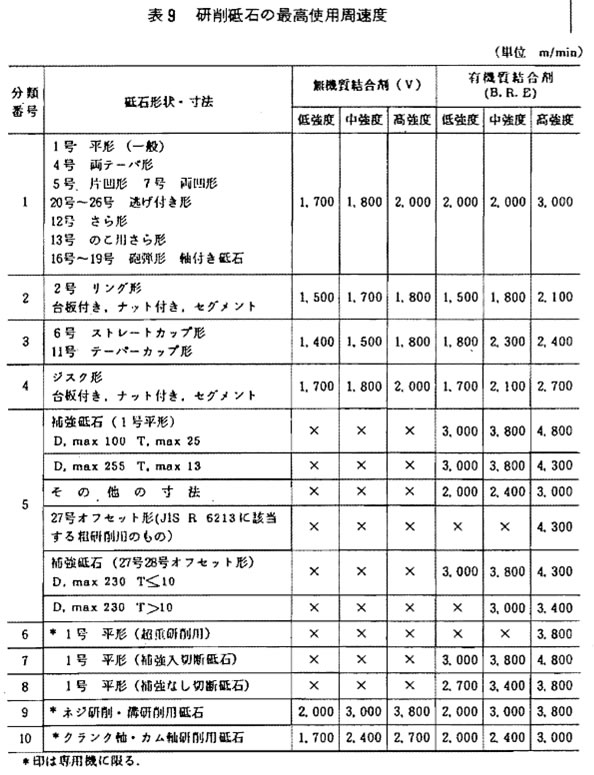

最高使用周速度とは研削砥石が安全に使用できる最高の周速度をいいその値は表9に示すように結合剤の種類、砥石の形状および研削方式などによってき められている。

研削作業と砥石の選択

研削条件によって研削状態がどのように変化するかを頭に入れておくことが大事である。

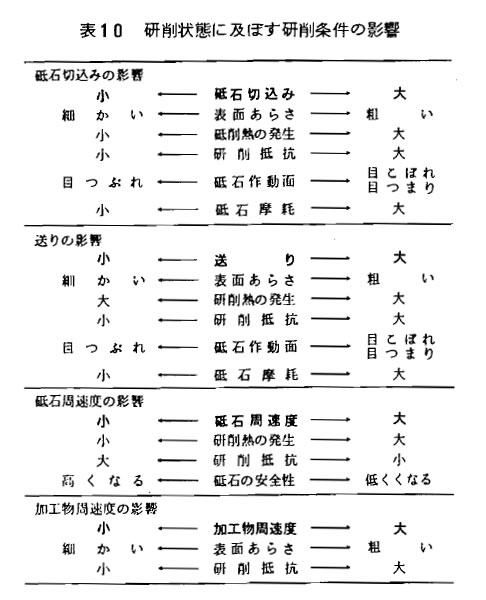

表10に研削状態に及ぼす研削条件の影響を示す。

表より明らかなように,同じ砥石を用いた場合であっても,砥石の切込みや送りを変化することによって,目つぶれ,目こぼれおよび目つまりの研削状態を生じることとなる。

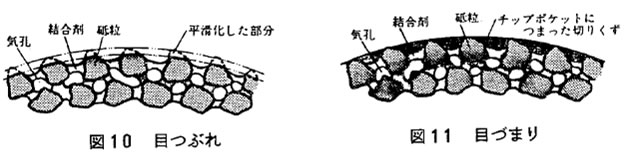

さて目つぶれは図10に示すように目直し直後に鋭利であった切れ刃の先端が研削過程で平滑化し鈍化した状態をいう。

研削過程で目つぶれが生じると研削抵抗が大きくなり、加工物に変形が生じやすくなるとともに研削温度が上昇し加工物表面上に研削焼けなどの熱的損傷を生じるようになる。

また目づまりは図11に示すように砥石作動面のチップポケットに切りくずがつまってしまった場合である。

このような状態は延性や展性に富むアルミニウムや銅などを研削する場合に生じやすく,目づまりが生じる。

たとえ切れ刃が鋭利であっても目づまりした切りくずが一種の平滑化した切れ刃と同じ作用をする。

すなわち切れ刃が加工物にくいつきにくくまた切りくずの流出する空間がないために砥石の研削性能が急激 に低下する。