測定器の種類、選択

日頃より本コンテンツをご利用いただきありがとうございます。

今後、下記サーバに移行していきます。お手数ですがブックマークの変更をお願いいたします。https://kousyou.synology.me

製品の寸法を測定する場合、加工精度よりも十分に高い測定精度をもった測定器を用いないと、十分な結果がえられません。

またあまりに精度の良い測定器を用いると取り扱いが複雑となり、時間もかかります。

一般に機械加工では下図に示す測定器類が良く用いられている。

(a)は 直尺(スケール)、

(b)はノギス、

(c)は外側マイクロメータ、

(d)はダイヤルゲージである。

これらを部品の大きさ、形、測られる部分の位置、材質、仕上げ状態,要求される精度などによって使い分けることが大切である。

通常、図面上の寸法公差の1/10精度の良い測定器を使えばよいと言う原則がある。

この原則に従っていれば,測定誤差が測定値に及ぼす影響を 2%以下におさえることができる。

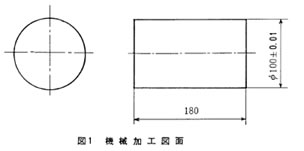

例えば図1に示す部品は円筒研削盤で加工する。

例えば図1に示す部品は円筒研削盤で加工する。

その加工公差は0.02mmだから上記の原則に従えば測定器には ±0.002mmの精度が必要である。

このような精度を満足する 測定器は外側マイクロメータだけである。

ただし,以上で述べた事項は仕上げ削りの場合についてである。

荒削り、 中削りの仕上がり寸法は削りしろを考慮してそれぞれφ101±0.2mm, φ100.2±0.1mm程度を目標とするのが普通である。

したがって荒削りの段階における寸法測定にはノギスを使用し ,中削りの段階ではマイクロメータを使用するといった使い分けが必要なことは,言うまでもない。

寸法公差がさらに小さいもの 例えばゲージのようなもので、寸法公差が0.004mmだとその 1/10の測定器の精度は±0.0004mmとなる。

このような高精度の測定器を準備することは容易ではない。 そこで このようなときは1/1000mmマイクロメータのかたよりを補正し測定環境を良くした上で少なくとも10回程度の測定を行って測定精度を上げ,その算術平均を測定値とすべきである。

( a) 直尺

一般に "スケール" と呼んでいる。 炭素工具鋼,、テンレス鋼でできており 1目盛 は1mmが多く、0.5mmに目盛られているものもある。

一般に "スケール" と呼んでいる。 炭素工具鋼,、テンレス鋼でできており 1目盛 は1mmが多く、0.5mmに目盛られているものもある。

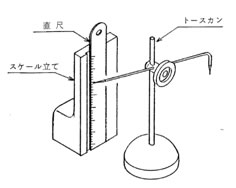

使用方法は直尺を工作物に押しあてて、直接その目盛を読み取るか、または右図のように トースカンやディバイダなどに工作物の大きさを移し取り それを直尺にあてて目盛を読み取る。

その際 視差を生じない位置から目盛を読み取るようにする。

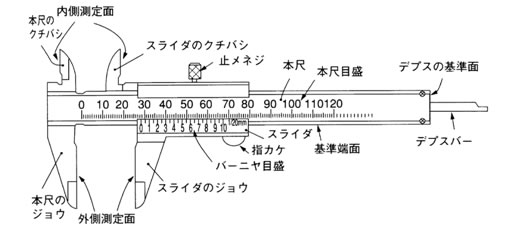

(b) ノギス

ドイツ語の副尺(Nonius)のなまったもので本尺のジョウと副尺のジョウの両測定面間に工作物をはさんで 0.02mmまたは 0.05 mm単位に寸法を読み取る

ことのできる。はさみ尺の一種である。ノギスは多目的の測定が行える。

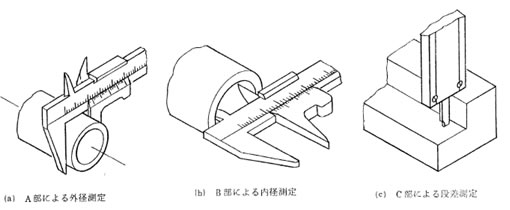

下図は測定方法の一例でありA部のジョウにより (a)の外径測定が行え、B部のくちばしにより(b)の内径測定が行え、C部のデプスバーによって(c)の段差測定が行える。 MAGER2 以上のように,測定器 1本で3種類の測定が手軽に行えることが、ノギスが良く使用される理由の一つである。 ついでに,副尺に刻まれている目盛(バーニヤ目盛)について述べる。

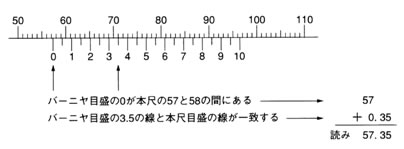

目盛の読み方を説明する。

例えば上図においては副尺が57mm と58mmとの間にあることまではわかるが、少数点以下の寸法は読み取れない。

そこでバーニヤ目盛(副尺の目盛)を利用する。

まず,副尺と本尺との目盛線が一致している所を探すと 副尺の 3.5 目盛であることがわかる。

本尺と副尺との目盛が一致する位置の副尺の目盛の値がそのまま小数点以下の値を表す。

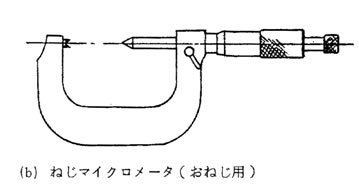

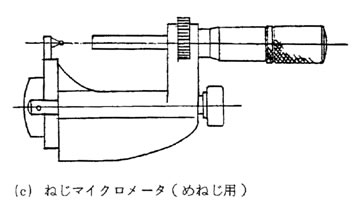

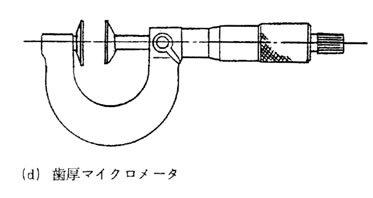

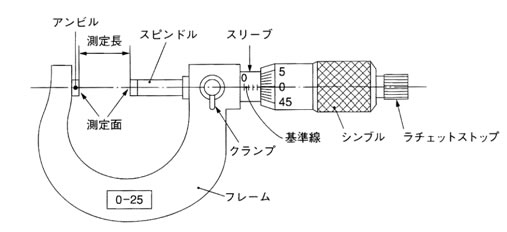

(C) マイクロメータ

ノギスと同じようにはさみ尺の一種です。

ピッチ0.5mm の精密なマイクロメータねじをもったシンプルをまわしてスピンドルを移動さ せ アンビルとの間の工作物の寸法を測定する。

マイクロメータねじのピッチ0.5mmをシンプルの円周上で50等分することにより、1目盛が0.5mm/50mm目盛 = 0.01mmで読み取れる。 さらに測定に熟練すれば 0.002mmすなわち2μmの精度で読み取ることもできる。

ただし,精度の良いねじピッチを切ることの難しさから測定長は25 mm単位になっている。

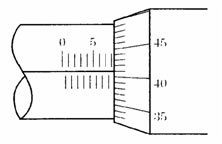

右図に マイクロメータの寸法の読み方を示す。シンプルの1回転でスピンドルは 0.5um 進む。

スリーブの基準の 0mmから0.5mm 単位の読みは、シンブルの端面で読み、0.5mm以下の数値はシンブル上の目盛りを読む。

右図に マイクロメータの寸法の読み方を示す。シンプルの1回転でスピンドルは 0.5um 進む。

スリーブの基準の 0mmから0.5mm 単位の読みは、シンブルの端面で読み、0.5mm以下の数値はシンブル上の目盛りを読む。

右の場合 8.41mmとなる。

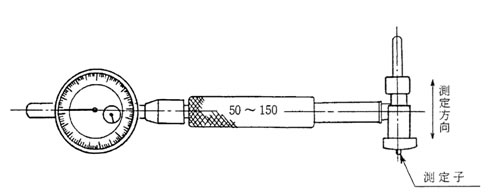

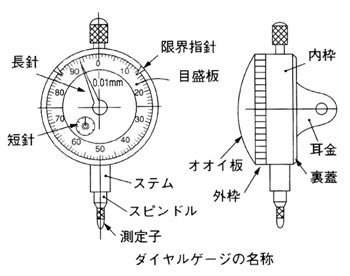

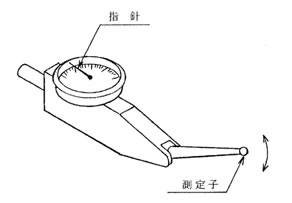

(d) ダイヤルゲージ

ダイヤルゲージは,測定子の直線または円孤運動を歯車機構で機械的に拡大して、その動きを指針と目盛で読み取る測定器である。

ダイヤルゲージは,測定子の直線または円孤運動を歯車機構で機械的に拡大して、その動きを指針と目盛で読み取る測定器である。

普通使用されるダイヤルゲージの1目盛は 0.01mm が多いが、1目盛が 0.002mmとか 0.001mm というものもある。

用途としては

1, 工作機械の精度検査

2, 回転軸の振れの検査

3, 加工,組立てにおける面の測定

4, あらゆる心出し機械加工における送り量の確認

などがあり,使用範囲は広い。

ダイヤルゲージの測定長さは通常 10mm、てこ式ダイヤルゲージにいたっては,わずか 1mmしかない。

そのため比較測定に良く用いられる。

ダイヤルゲージの測定長さは通常 10mm、てこ式ダイヤルゲージにいたっては,わずか 1mmしかない。

そのため比較測定に良く用いられる。

比較測定とは ブロックゲージなどの理想寸法をもつ 測定基準を用意し、その基準と部品とを測定器で比較する。

そして、指針の示す目盛によって両者の差を読み取り部品の寸法を知る測定方法のことである。

その他の測定具

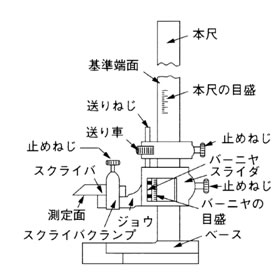

ハイトゲージ

ノギスの本尺を垂直に立て安定したベースを持ち、高さ、深さの測定に用いられる。測定だけでなく 加工物へのけがきにも利用される。

各部の構造と名称を右図に示す。

最近では本尺と副尺がある形式のものは少なく、ラック・ピニオン形式の直読式やデジタル式がほとんどである。

直読式の場合、1mmごとに機檀式のカウンタがついている。

スクライバの変わりにてこ式ダイヤルゲージをつけて測定することも多い。

ハイトゲージ

ノギスの本尺を垂直に立て安定したベースを持ち、高さ、深さの測定に用いられる。測定だけでなく 加工物へのけがきにも利用される。

各部の構造と名称を右図に示す。

最近では本尺と副尺がある形式のものは少なく、ラック・ピニオン形式の直読式やデジタル式がほとんどである。

直読式の場合、1mmごとに機檀式のカウンタがついている。

スクライバの変わりにてこ式ダイヤルゲージをつけて測定することも多い。