フライス盤

日頃より本コンテンツをご利用いただきありがとうございます。

今後、下記サーバに移行していきます。お手数ですがブックマークの変更をお願いいたします。https://kousyou.synology.me

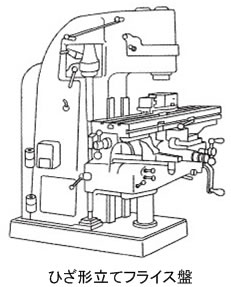

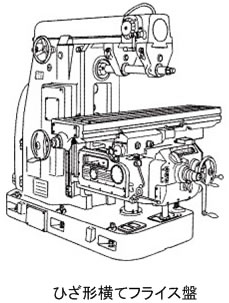

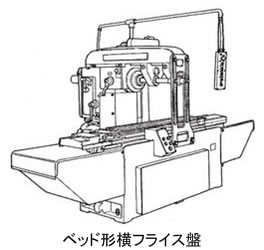

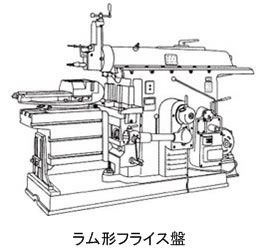

フライス盤の種類

旋盤とは逆に刃物が回転し 切削物を動かして切削する工作機械をフライス盤と呼ぶ。

以下のように形も色々でヘッド(主軸)を動かすタイプ、テーブルを動かすタイプなどで 種類分けをします。

フライス盤の大きさ

フライス盤には大きさをあらわす基準があります。

大きなフライス盤ほど当然大きな加工物を削ることができます。

現場では,一般に大きさをあらわすにはテーブルの移動距離であらわし1番とか3番とかいうように番号(衰1.1)で呼んでいます。

しかしこの称呼番号での呼び方は 統一されたものではなく慣習的なものです。

フライス盤の大きさ表

| 称呼番号 | テーブル移動距剖 単位mm | ||||||||

| 長手方向 x | 前後方向Y | 上下力向Z | |||||||

| 横形 | 万能形 | 立 形 | 横形 | 万能形 | 立形 | 横形 | 万能形 | 立形 | |

| 0 | 450 | 450 | 450 | 150 | 150 | 150 | 300 | 300 | 300 |

| 1 | 550 | 550 | 550 | 200 | 175 | 200 | 400 | 400 | 300 |

| 2 | 700 | 700 | 700 | 250 | 255 | 250 | 400 | 400 | 300 |

| 3 | 850 | 850 | 850 | 300 | 275 | 300 | 450 | 450 | 350 |

| 4 | 1050 | 1050 | 1050 | 325 | 300 | 350 | 450 | 450 | 400 |

| 5 | 1250 | 1250 | 1250 | 350 | 325 | 400 | 500 | 500 | 450 |

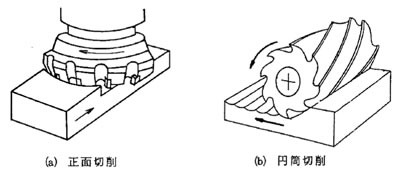

フライス切削の種類

フライス切削では下,図に示すよう正面切削と円筒切削の2つに大別できます。

正面切削とは図中 (a) に示されるよう1円筒(円板)端面の円周上に複数の切刃をもったフライスを回転させながら加工物に送りを与えて切削する方法

円筒切削とは図中 (b) に示されるよう、円筒外周上に複数の切刃をもったフライス(例えば,平フライス,エンドミル)を回転させながら加工物に送りを与え-切削する方法

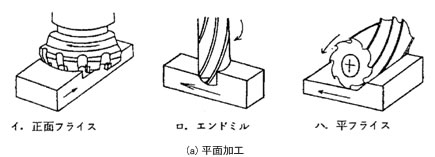

平面加エ 図中 (a) に示すよう加工物にテープルと平行な面をつくる加工をいう。

立形では正面フライス(フェイスカッタ),エンドミル、横形では 平フライス(プレーンカッタ)を使用する。

能率の良いのは,正面フライスの方であり ほとんどこの方法をとっている。

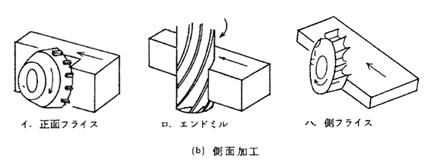

側面加工

平面がテーブルに対して垂直になっている。 加工物を取付け直し、加工面を上側にして平面加工できれば間題はないが 加工物によってはそうもできないものもある。

その場合は図中 (b)に示すような方法をとる。イ.は横フライスに正面フライスを取付け正面切削している場合で、ロ.は立フライスにエンドミルを取付け円筒切削している場合であり、ハは横フライスに側フライス(サイドカッタ)を取付け正面切削している場合である。

工具交換の能率という面で正面フライス、エンドミルが多く使用されている。

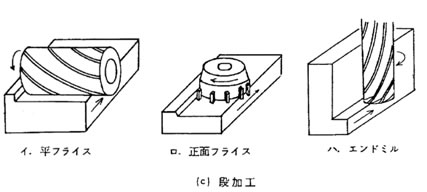

段加工

,図中 (c)に示すよう加工物に段をつける加工をいう。

この場合段差が小さく広い段には正面フライス(図中 ロ)、平フライス(図中{イ))が用いられる。また段差が大きく、狭い段にはエンドミル(図中ハ)、サイドカッタが使用される。

今日の一般的方法としては,正面フライス、エンドミルが多く使用されている。

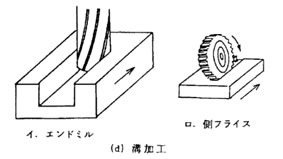

溝加工

,図中 (d) に示すよう加工物に溝をつくる加工をいう。

溝加工といっても平面が3面あるだけのことで側面加工の変形にすぎない。 この加工にはエンドミル、側フライス(サイドカッタ)が使用される。

一般にはエンドミルが使用されることが多く 深溝には大径の側フライスが適する。

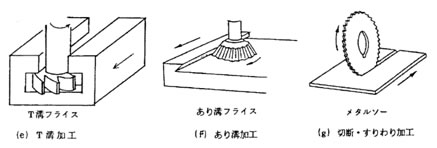

T溝加工 ,

図中 (f) に示すようフライス盤のテープルなどに見られるT溝をつくる加工をいう。

この場合,まず最初にエンドミル、サイドカッタで溝加工を行ない、次にT溝フライスで袋部分を加工する方法がとられる。

あり溝加工 ,

図中 (f) に示すよう工作機械などの案内面のアリ溝をつくる加工法である。

この場合、最初に正面フライス、エンドミル等で段加工し、次にあり溝フライスでひっかかり部を加工する方法がとられている。

切断、すり割り加工

図中 (g) に示すよう加工物を切断したり、すり割りを入れる加工をいう。その場合、メタルソー(金属鋸)が使用される。

メタルソーの厚さだけが切屑となって切断されたり、深い溝ができる。

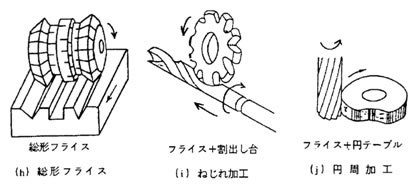

総形加工

,図中 (h) に示すよう必要とする形状に合わせてカッタを作っておいて複雑な形を1回の切削で削り出す加工をいう。

総形加工では総形フライスの製作費は大変高くなるが、そのかわり複雑な形を1回で 削りださせ高能率である。

ねじれ加工

図中 (i) に示すよう円筒の外周にねじれ溝などをつくる加工である。 この場合は、フライスと付属装置(割出し台)を併用して行なわれる

円周加工

,図中 (j) に示すようカムのような外周などを削る加工である。 この場合、エンドミルと付属装置(円テーブル・割出し台)を併用して行なわれる。

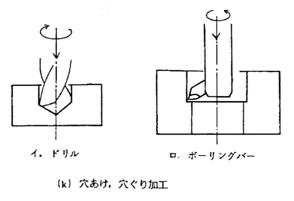

穴あけ、,穴ぐり加工

図中 (k)に示すようフライス加工ではないがフライス盤でもできる加工です。 穴あけは一般にドリルが使用される。

図中 (k)に示すようフライス加工ではないがフライス盤でもできる加工です。 穴あけは一般にドリルが使用される。

しかしフライス盤による作業では穴あけだけで終ることはほとんどなく、ボーリングバーを使用して精密に穴ぐり加工がされる。

大径の場合はユニバーサルボーリングヘッドが使用され、,先端のバイトは円周方向に微小に出入の調整ができる構造になっている。

機械加工の精度について

設計者が理解しにくいこととしてフライス加工だけに限らず加工者が加工物の精度を出すために どのようなことに気を配り加工しているかと言うことです。

また、どのような形状までが加工可能なのか、また、加工しやすいのかを理解することは後からの図面修正によるロスを考えれば重要なことです。

機械加工はNC制御だからと言って数値を間違いなく打ち込んだから精度がその様にあがる訳ではありません

切削物の保持方法、加工順番をよく検討して加工する必要があります。

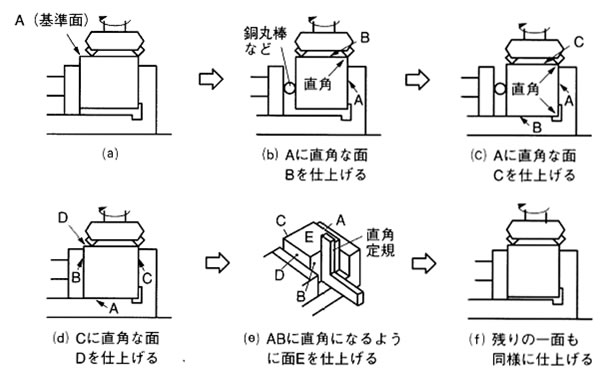

代表的な6面加工を示します。

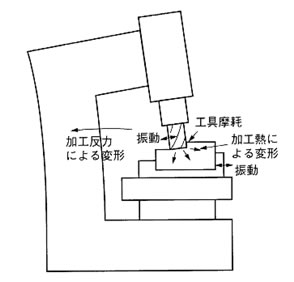

精度に影響を及ぼす項目として他にも 工作機自身が持つ精度保証があります。 切削加工は切削抵抗を伴いますので大きいときには1tonもの抵抗を受けます。

従い 下記のように 工作機自身のひずみ、また、工作物のひずみが影響します。

このようなひずみを押さえるため 仕上げ加工の時は 加工代を0.1mm位に押さえ 切削抵抗を小さくして仕上げます。

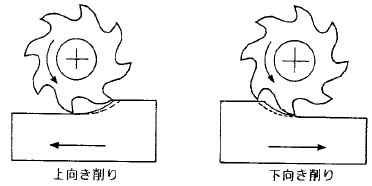

上向き削りと下向き削り

刃物の回転方向と工作物の送り方向の関係では、通常 右図の上向き削りで行います。

下向き削りにするといきなり大きな切削抵抗がかかり強い振動を起こしてしまいます。 また、送り装置のガタからも大きな影響を受けることになります。

部品形状としては、このひずみ量が少なくなる加工物形状が望ましいのです。

幾ら切削抵抗を減らしても限度はあり、あまりにも強度の無い加工物はビビリが発生して加工ができない場合もあります。

工具自信も 右図のドリルのように歪みます。

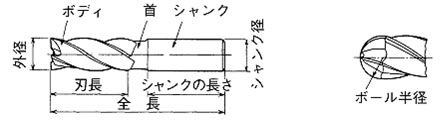

エンドミルの詳細形状です。代表的な工具の名称を下に示します。

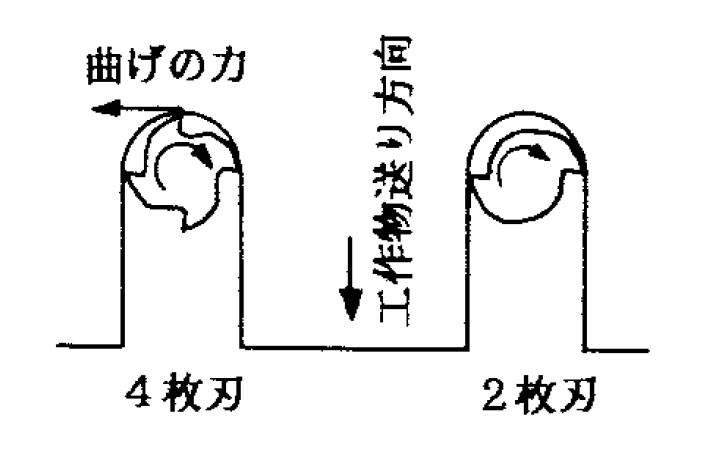

4枚歯と2枚歯があり切削効率は歯数の多い方がいいですが、

精度の面からは、歯数の少ない物のほうが良くなります。

4枚歯と2枚歯があり切削効率は歯数の多い方がいいですが、

精度の面からは、歯数の少ない物のほうが良くなります。

4枚歯は、常に進行方向の壁にあたっている状態で進むので、常にエンドミルを左へ撓ませることになります。

2枚歯はこの歯がないために、幅を広げる力がかからないために溝切に適しています。

また、4枚歯以上のエンドミルには中心部に刃がないので、軸方向へ切り込めません。、2枚歯は切り込むことができます。

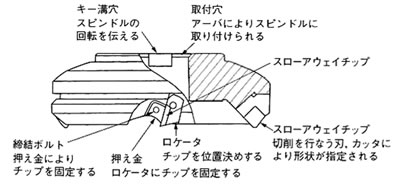

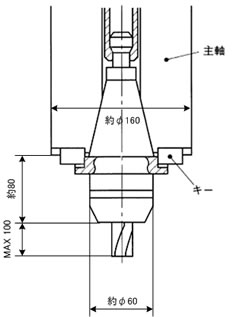

正面フライスの詳細形状

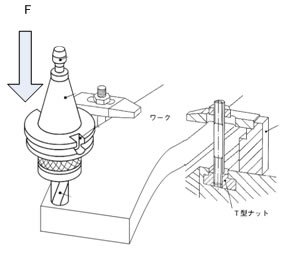

左の図は 概略ですがエンドミルを主軸に取り付けたときのものです。 エンドミルは側面切削が可能ですので横荷重を受けます。

当然 エンドミルの径に対して長さはさほど多くは出せません。

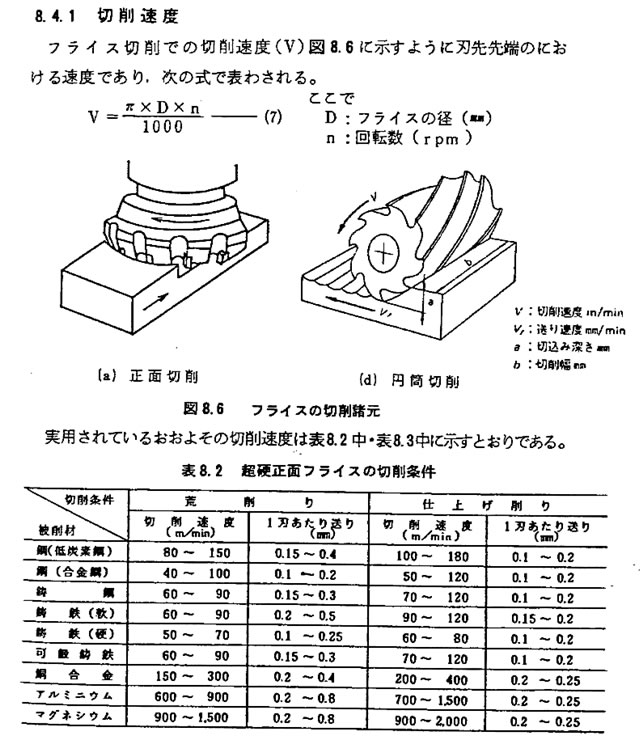

正面フライスの切削条件

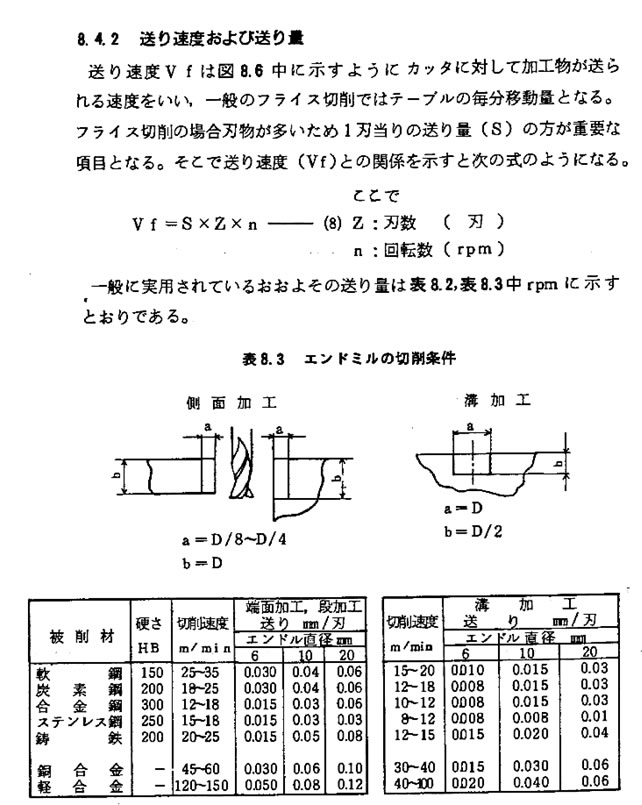

エンドミル 送り速度、送り量