ボール盤

日頃より本コンテンツをご利用いただきありがとうございます。

今後、下記サーバに移行していきます。お手数ですがブックマークの変更をお願いいたします。https://kousyou.synology.me

ボール盤の種類

卓上ボール盤

作業台等にすえ付けて使用する小形のボール盤 比較的加工径の小さな穴の加工に用いられる。 一般的には13mm以下のストレートシャンクドリルをチャックでつかんで使用する。

主軸の回転数はベルト,プーリによって変換するものが多く その変換数も通常4段程度である。

工作物はテーブルあるいは ベース上に取りつけ 切り込みは手送りで行う。 加工穴の位置決めは工作物自体の位置を移動させて行う。

直立ボール盤

直立ボール盤

比較的小形の工作物の穴あけに適しており ドリルチャックの使用によりストレートシャンクの小径ドリルから モールステーパシャンクのドリルまで使用できる。

工作物は通常テーブル上に置くが ,場合によってはベース上にも固定することができる。

テーブルは円および角テーブルが用いられ,穴あけの位置決めはテーブルを移動させて行う。

ドリルの送りは 手 動レバーによる手送りと自動送りの両方が行える。

主軸回転数は通常主軸変速レバーで変換する。

ラジアルボール盤

ラジアルボール盤

直立したコラムを中心に旋回できる腕の上を主軸頭が水平に移動する構造でべ-ス上に取りつけた工作物の穴あけ位置に対してこの旋回と水平移動で位置決めを行うことができる。

しかも直立ボール盤:等に比べて広い範囲の移動が可能である。

多軸ボール盤

1台の機械に多数のドリル軸があり同時に多くの穴あけができるボール盤で専用機として用いられる。

自動車の大量生産とともに発達した経違がある。

多数のドリル軸は,主軸から自在継手または歯車を通じて駆動される。

ドリルについて

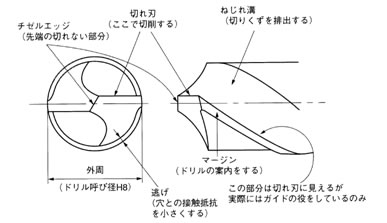

ドリルは穴あけ作業の工具で 先端部の切れ刃は旋盤のバイトと同じように,すくい角や逃げ角が必要である。

しがし ドリルは他の切削工具と違った特長を持っている。

ドリルの種類

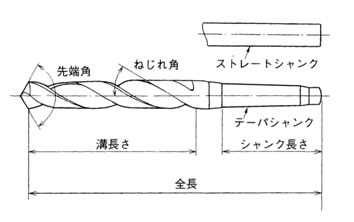

一般に広く使用しているドリルはツイストドリル(twlst drlll)である。

このツイストとは「ねじる」という意味でトリル本体の外周部にねじれみぞがあることから呼ばれている。

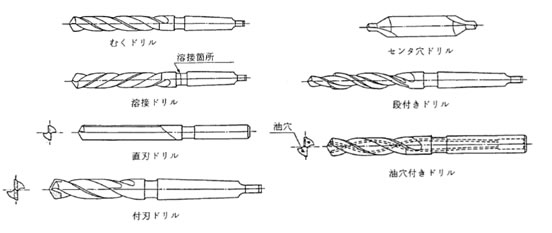

ドリルは次のような分類の仕方がある。

1,刃部材料による分類

2,構造による分類

3,刃みぞのねじれによる分類

4,シャンクによる分類

5、機能・用途による分類

1,の刃部材料としては,ほとんどが高速度工具鋼(通称ハイス)である。その他 超硬合金を刃先材料としたものがある。

2)の構造による分類はシャンクから刃先全体が同一材料のむくドリル 一部を溶接したドリルなどがある。

3) の刃みぞのねじれは一般に右ねじれであるが ねじれていない直刃のものがある

4) のシャンクによる分類として 一般に小径ドリル (直径13mm以下)に用いられるストレートシャンクのものと 大径ドリル(直径13mm以上)用のテーパシャンクのものが主である。さらに,

5) の機能用途による分類として センタ穴を加工するセンタ穴ドリル、段付き穴や穴あけと面取りを同時に加工できる段付きドリル、切削部分に切削油を供給できるように ボディに油穴をもった油穴付きドリルなどがある。

切削を行う切れ刃は先端部だけにあります。

底面の切れ刃でない部分は,穴との接触抵抗を減らすように逃げが取ってあり、ねじれ溝の側面にある部分は、切れ刃のように見えるが 実際にはガイドの役目をしているだけであり マージンと呼ぶ.このマージンの径は刃先先端からシャンクに向かって小さくなるように いわゆるバックテーパがついている。

これは切削中の抵抗を減らすためである.また,ドリルの先端には切削を行わないチゼルエッジと呼ばれる部分がある。

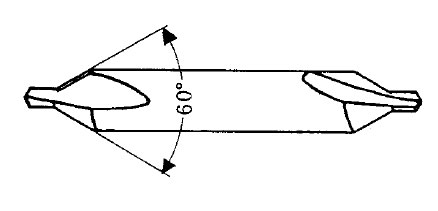

センタ穴ドリル

センタ穴ドリル

いきなりドリルで穴あけを行おうとすると位置が正確に決まらない。

そのため,通常正確な位置の穴あけ作業を行う際には、 穴をあける位置にポンチで小さなくぼみをつけるか、センタドリル(右に形状を示す)でセンタもみ(センタ BALL穴加工)を行う。

センタ穴を加工した後、ドリルで穴あけ加工を行うと センタ穴にドリルの先端がガイドされて 正確な位置に穴があく。

センタ穴を加工した後、ドリルで穴あけ加工を行うと センタ穴にドリルの先端がガイドされて 正確な位置に穴があく。

座ぐリドリル

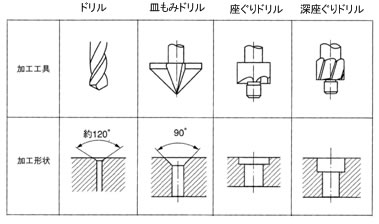

六角穴付きボルトの座の部分を収めるために段付きの穴をあけることがある。

これを座ぐり加工といい,このとき用いるドリルを座ぐりドリルと呼ぶ。

皿もみドリル

穴の入り口に面取り加工を施すことを皿もみという。

ちょっとした皿もみには、穴径より大きなドリルを用いて加工を行う

。さら小ねじを使う穴の場合には、専用の皿もみドリルを用いる。

普通のボルトや六角穴付きボルトの座を加工する場合は、それぞれ専用の座ぐりドリル・深座ぐりドリルを用いる。

なお深座く'り加工は,エンドミルで行うことも多い。

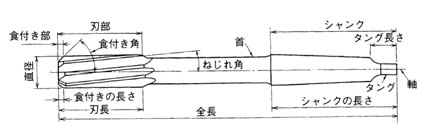

リーマ ドリルであけた穴は,内面が平滑でなく,穴径もドリル径より 0.1 ~ 0.15 mm大きくなってしまう。

より正確な径の穴を加工したい場合は ドリルで下穴をあけたあとリーマ加工を施す。

小径の穴(20mm以下)ではめあいを作る場合はリーマを用いる。

リーマ加工はドリルであけた穴の内面を,少ない切込みで削って(穴の内面を) 平滑にし、穴径を精度よく仕上げる加工のことです。

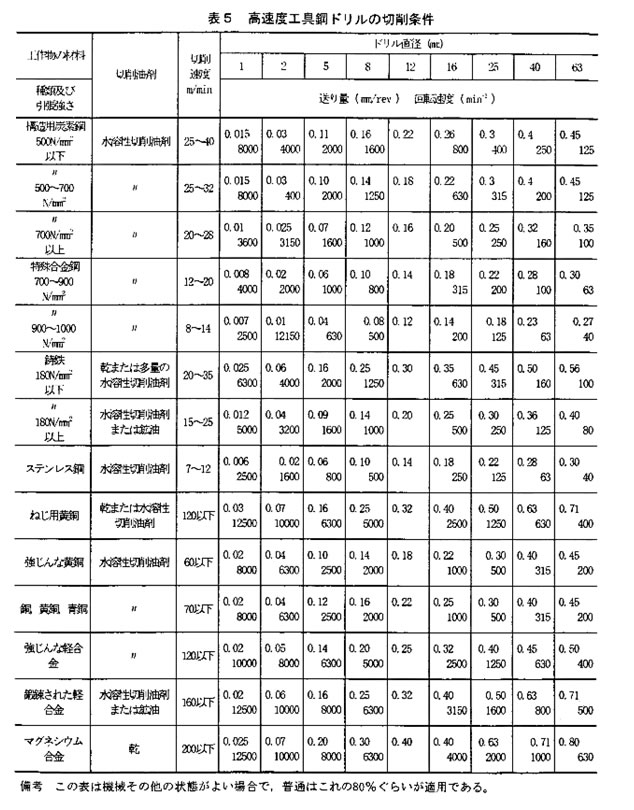

ドリル高速度工具切削条件

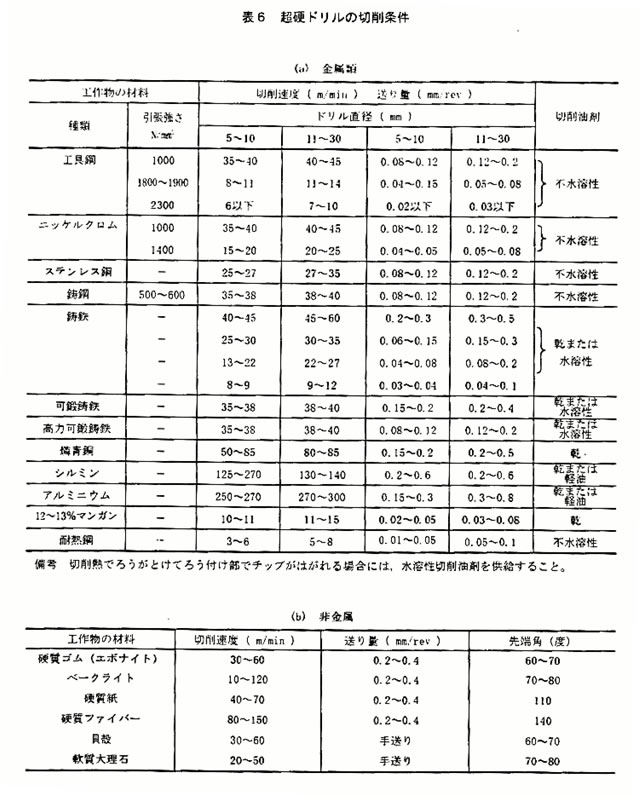

超硬ドリル切削条件

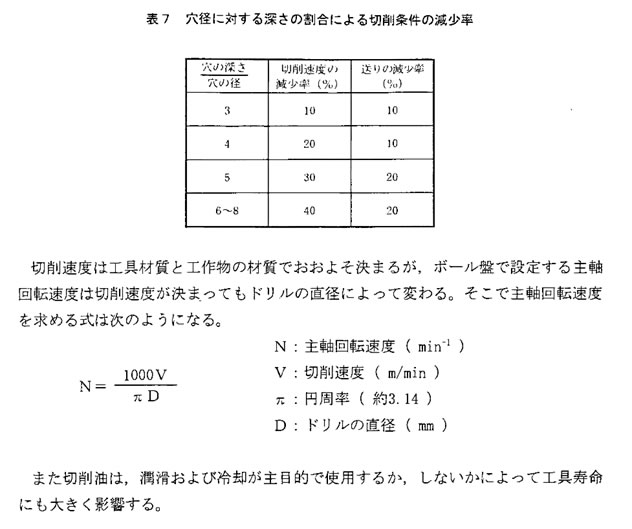

主軸回転速度の計算

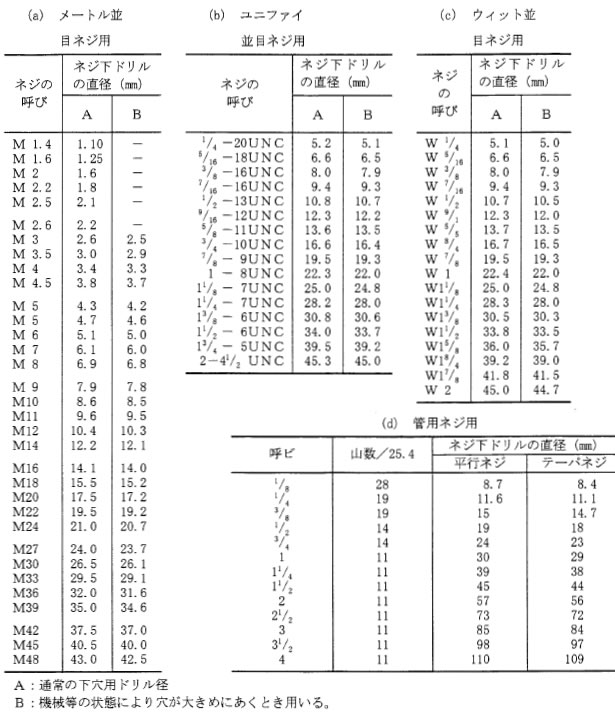

ネジの下穴径