軸受け

日頃より本コンテンツをご利用いただきありがとうございます。

今後、下記サーバに移行していきます。お手数ですがブックマークの変更をお願いいたします。https://kousyou.synology.me

精密軸受け

久しぶりに、感動する技術本を見つけました。

久しぶりに、感動する技術本を見つけました。

”精密軸受けを精密に使う” 著者 木村 歓兵衛

工作機械関係の仕事をされている方は、一度 読まれることをおすすめします。

以下内容の抜粋ですが、感銘を受けた箇所です。

おそらく多くの方も参考になるのではないかと思います。

精密ベアリングのハメシロ

「先生、ベアリングを入れる軸のリミットは、js5(打込み)がいいんですか? k5(打込み)ですか? それともm5(軽圧入)でしょうか。 n5(圧入)にしな ければという人もいるのですが…」 という質問によく出会う。

「それはねえ、精密ベアリングの場合は、ゆるすぎてはいけないが、か たすぎるのは禁物だ。 ちょうどいいのが一番いいさ」と返事をすると、プロはえらく感心するが、 駆け出しの生意気ざかりの若者は、「知らないものだからゴマカシてる」ぐらいにとるようだ。

私も以前からベアリングの公差は厳しいな~、自分が組み付けをするならば極力 すんなり入る公差がいいなーと思いつつも精度の必要なところへは、カタログ値通りの公差を入れていました。 やはり ものの大きさ、用途に応じて手心を加えることは必要であるといたく感心し、自信が深まりました。

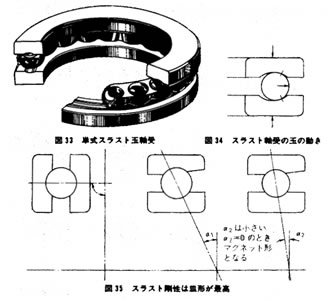

スラストベアリング使用注意事項

上図は単式スラスト玉軸受であるが、皿形玉軸受がどのようにまずいかということだが、 高速になると玉は遠心力と玉 自身の回転イナーシャとのために、クサビのように軌道面の浅いところに押し込まれ、あるいは自分 からはいり込もうとする。

そしてある範囲で坂を昇ったり滑り落ちたりするから ベアリング単体の精度とは違うものになる(図34) これを正規の円運動に近寄せるものは、スラスト荷重そのものである。 だから軽いスラストで、またプリロードなしで高速回転させるのは、ベアリングを傷めやすくきわめて危険である。

これは、目からうろこでした。 しかし、一度聞いたら忘れられない説得力があり、いままで、一度としてこのようなことを聞いたことがありませんでした。

主軸箱の材質

私の狭い経験であるが、設計者といわれる人々の材料知識は、ハンドブックの“数字くらべ”の範囲であるようで何でも 大きい数字かお好きである。

たとえば、旋盤主軸台の材質をFC20でやってごらんなさいと薦めても、そんな安い材質ではと見向きもせず、FC35 とかミーハナイトAやBという“鋳物のバケモノ”を指定して、ぴびって困っていながら、自分はベストを尽くしたつもりでいる。

ある種の鋳鉄は生まれながらにして炭素がグラファイトという非金属の代表のような顔をして、片状に析出し、振動の伝播を邪魔し、減衰する 性質を持っている。

これは工作機械にとって捨てがたいメリットである。 しかし、こういう利点の反面、抗張力ゼロのグラファイトが片状にがん ばって、金属の接続をあちこちで邪魔しているのだから、全体としての抗張力が低いのは止むを得ない。 また弾性係数も低下する。もっとも抗張力 が低いから減衰能がすぐれていると速断してはいけない。

減衰能の判定は、物理的に簡単にやれる。 部品を単体で、できれば吊るして、小槌やハンマで軽打してみるのがよい。 これがゴツッといって響かないのは、減衰能が良い証拠で、カーンと澄んだ音で残響の長いものほど減衰能が悪い。

こんなあざやかな検査方法があるのに案外に実施されていないのがおかしい(ただし、ひび割れによる減衰にだまされないごと) 工作機械の主軸箱には、マイルドで減衰能の良い鋳鉄を使用し、肉厚をたっぷり厚くする。

リブはどちらかといえばないほうが無難だが、付ける ときは肉の厚い背の低いものを、その役目を考えて、それに役立つようにする。

鋳物が振動に強いと言うことを知らない設計者が結構いることは、最近私も知りました。 現物を見て、さわって、曲げて、たたいてと言うことを なぜそんなことをするのだろうと思っているうちは、まだまだ、一流には遠い道のりかもしれません。

人間の感覚は、本当にすばらしいものがあります。 是非 この力を設計力にも生かして欲しいものです。

スピンドルを選ぶには

グラインディングスピンドルは、その構造によって得手不得手がありオールマイティではない。

アンギュラコンタクト球軸受を使うタイプのものでも、砥石端面を使用する場合にはコンタクト角度が小さくてはならないし、また高速回転のときには角度が大きくてはならない。

一般には、プリロードが小さく発熱のないものが喜ばれるが、砥石の能力を高め、よい研磨面を得るにはかなり強めのプリロードが必要であ る。 ベアリング寿命も、あまりプリロードが小さいと、起動時にボールが回転せずに滑走してボールに傷が付く。

高速用にはむしろプリロードの強いものを選ぷ。

砥石をクラッシュ成形する場合には、とくに軸方向剛性を高めておかな いと失敗する。 クラッシュ成形がなかなか進行しない場合には、軸方向プリロードが不十分であることが多い。

スピンドルの潤滑に、近ごろは油の滴下は珍しくなり、良質のベアリンググリースを永久的に封入するか、ミスト潤滑をするようになった。

間に合う限り、手のかからない簡便なものを選ぷのはいうまでもない スピンドルを手でゆっくり回してみて、その感触でスピンドルの健全さ 程度を推定するコツを覚えておくとよい。

同一銘柄の製品でもかなりムラがあるものである。

スピンドルを自作する場合は、性能上の理屈にこだわらずに、自社で作りやすいものを選ぶのがよい。

スピンドルの潤滑

きわめて高速の場合にはミスト潤滑が常識になった。

きわめて高速とは、何で判断するかが問題である。 普通dn値でやるが、近頃は合理的な顔をしてdmnをすすめる人もいる。

dは内径だが、dmは転動体の中心直径である。 しかし、これでは内径が同じ場合、普通使われる軽荷重や中荷重のものに比べて、転動体直径の小さいニードルや特別軽荷重用のほうが dm値が小さくなるので、高速に有利であるかのごとく錯覚する。

小さな車輪の軽自動車は、大きな車輪の普通車より高速で有利ではない。

だからdmn値より、dn値のほうが、まだしも理屈に合うようだ。

どうせそんなにはっきりした物理的意味のある値ではない。単なる目安である。

そこで一応ベアリングの形式別に、普通高速のdn値をあげる。ただし、工作とか組立によって、大幅に変わる値だから、そのつもりで見たい。

ま たグリースの進歩で、一昔前よりずっと大きくなった。

接触角30°以下の精密ボール=40万

〃40°〃 =40万

〃90°〃 =40万

普通角のテーパローラ =40万

円筒コロ =40万

ニードルテーパーローラ =40万

このdn値ぐらいまでは、スピンドルの潤滑は、高級ベアリング用グリースを最初に封入して、あと追加しないほうがよい。

プリロード量(予圧)

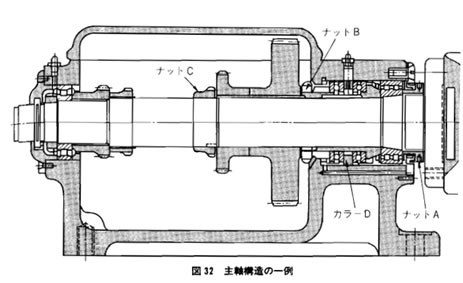

工作を容易にし精度を高めるために、ばねによるプリロードをやめて右図のように、前端にフランジ付きのアンギュラコンタクトとフランジなしとの背中合わせ、後端は軸方向自由に背中合わせを入れることとした。

工作を容易にし精度を高めるために、ばねによるプリロードをやめて右図のように、前端にフランジ付きのアンギュラコンタクトとフランジなしとの背中合わせ、後端は軸方向自由に背中合わせを入れることとした。

フランジ付きアンギュラコンタクトは国産品が市販されていなかったので、New DepartureかFafnerの接触角25°級のものを指示した。

ところができ上がったスピンドルを触ってみると、なんだか変に回転が重く渋く、手触り落第である。 こんなはずはない、と聞くと、軸受輸入業者の都合でフランジ付きは接触角30°となり、対するものは13°の国産UP級となって、内外輪にはスペーサを自作して入れた。であった。

止むを得ないときはそれでよいが、スペーサ寸法つまりプリロード量はどうやって定めたかを聞くと、それぞれのベアリングの適正プリロード量を問い合わせ、これを合計した。とのことであった。

これにはいささか驚いた。両方から数字を求めそれを合計したのでは、これはたんなる算術であって物理ではない。当てはめる先が数学の分野か物理の分野かの判定を誤っている。

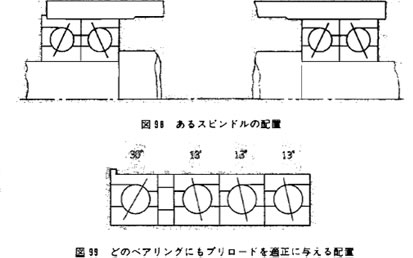

複数のアンギュラを同方向に重ねた場合、つまリタンデムの場合は、プリロードはほぼ算術で間に合うが、背中合わせや腹合わせのときには物理の大原則“作用と反作用は方向反対で同一の大きさ”を当てはめなければならない。

接触角の違うアンギュラを1対1で使うときも、プリロードはいやでも双方向同一量となる。

だから接触角の大きな、同時に適正プリロード量の大きなほうに合わせてプリロ一ド量を選べぱ、接触角の小さなほうに対しては過重になる。

これに反して小さなほうのプリロード量に合わせれば、大きなほうに対しては不足になる。 <p> プリロードの不足は、そのベアリングの能力がフルに活用されず、ときにはびびりの原因になるが、寿命についてはゼロプリロードでないかぎりほとんど影響がない。

しかし、過重の場合には寿命を損じ、場合によっては組立て上がったとき、すでに死んでいるということさえある。

このケースで、ほんとにどのベアリングにも適正に近いプリロード量を与えたいならば、図99のように1対3で組むことになる。プリロード量は接触角30°ものに合わせればよい。

よく考えれば、あたりまえなのですが、これが出来ていない場合が多いのです。

本当はカタログにもう少し実例を入れてわかりやすく記述するべきでないかとも思います。 よく”お問い合わせください”との文面を見かけますが わかりやすく解説するのも技術の一つかと思います。

アンギュラ玉軸受

原則として2個を軸方向に適当な力でセラして(プリロードという)使う。

原則として2個を軸方向に適当な力でセラして(プリロードという)使う。

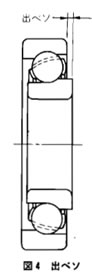

これはばねを使ってもやれるが、昔は軸受の出ベソ(図4)の量がまちまちだったから、それぞれの出ベソ量を実測し、それに応じ、さらに接触角からプリロード量に対する軸方向の変位量をグラフから求めて、2個のベアリングの内輪間および外輪閲に挿入するリングを、高さを変えてしかも平行度を精密ベアリング級に作らねばならなかった。

今日ではベアリングメーカーの生産技術が向上し、所望のプリロード量に応じて、2個1組の出ベソ量を設定したものが市販されるようになった。

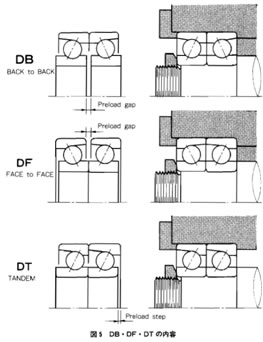

おかげで、図5のように組みさえすればそれでよい。

おかげで、図5のように組みさえすればそれでよい。

上記のように説明してもらえればほとんどの人は、理解できる。

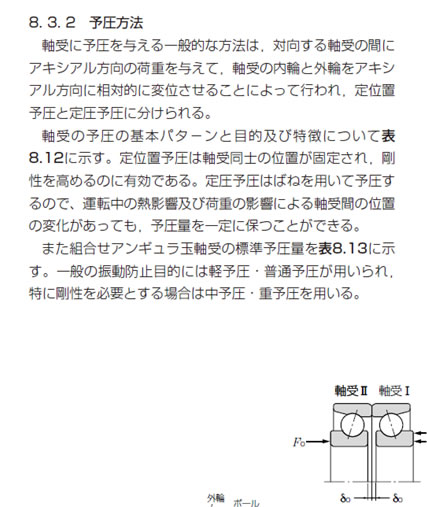

ところが 大手メーカーのカタログには以下のような説明がされているだけである。

これで理解できる人が何人いるのでしょうか? こんなのは、常識? ですか?

曲げモーメント

ところで、DBとDFとで曲げモーメントへの能力がどうのこうのという人がいる。

表3はあるペアリングカタログから借用したものだが、なるほどDB・DFの特徴欄にはモーメントについて、もっともらしいことが書いてある。

ここで注意しないと、生きている人間の経験や知識よりも活字を信用する いわゆる“活字病”にかかっている人は、医者に駆け込むことになる。

だいたい密着して作られた1組のDBで、“活字”をたよりに曲げモーメントに対抗させることはない。

かならず軸上に、ある距離をおいた場所に、もう1か所、軸受がある。

それはDBだろうとDFだろうと、円筒ころ形だろうと、プレーンメタルだろうとかまわない。

この、軸上のある距離にある2か所の軸受のフンバリによって曲げモーメントに対抗するから、はじめて軸がしっかりするのである。

1組のDBのたかが知れたフンバリで持つ曲げモーメントは問題にならない。 つまりDFでも軸としての曲げ剛性には、実用して同等である。

この意味ではDB・DFを区別することはない。

もうちょっと高いところから眺めてみよう。

アンギュラ玉軸受はボール系の軸受の中では一番強いほうだが、それでもローラ系のものに比べると、負荷能力と剛性の点ではとてもかなわない。 そのかわり精度を高めやすく、高速に適している。

だからアンギュラ玉軸受は、その特徴を生かした用途に使われ、荷重は負荷能力のはるかに低い点で使われることが多い。

これは、私も前々から気になっていたところであり、あーやっぱりそうなんだと、思わず納得してしまいました。 ただ、メーカーの方を持つわけでは無いが、これは1対の時の事を説明しているのは図からもわかるので、欲を言えば複数の軸受けで保持する場合はこの限りでは無いとか、注意書きがあるとより、わかりやすくはなりますね。

上の文を斜め読みしてどんな時にもDB DFは同じモーメントの対抗力があると記憶しないでいただきたいものです。

何事も基本を忠実に考えましょう。

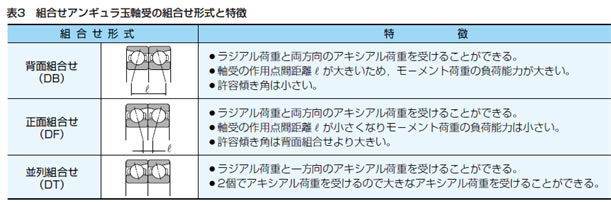

古い設計のスピンドルで、図100のようなベアリング配置であった。 昔は工作の困難さ、それに起因する誤差などを無視して4点支持の剛性という初等理論しか考えられなかったらしい。

だいぶ手ざわりが悪くなっていたので、DT形(図101)つまり同方向に2個密着しているもの(タンデム形という)2組を用意した。

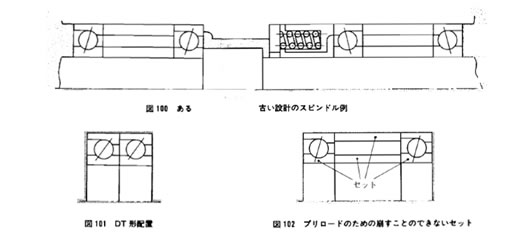

作業者からの組立完了の報告で、手で回してみたが、何かちょっと気になる。 そして実際に研磨してみると研磨目が汚いし、研磨音が冴えない。 そこで、スペーサをどのように扱ったかを聞くと、元どおり2個のベアリング間に入れたとのことであった。

これがミステークである。

スペーサというものは、2個のベアリングの‘出べそ”つまり内外輪のずれ量を測定し、それに応じて外輪用スペーサと内輪用スペーサの高さの差を、組立てて締め上げたときに、2個のベアリングが反対向きのときにはプリロードが所定量になるようにし、同方向のときには、それぞれのベアリングにかかるプリロードやスラスト荷重が同一になるように決めて作ってある

決して内外のスペーサを重ねておいて、同時に平面研磨したものではない。 だから図102のセットは、崩すことのできない一組であって、前後のべアリングを入れ替えてもいけない。