寸法の入れ方

日頃より本コンテンツをご利用いただきありがとうございます。

今後、下記サーバに移行していきます。お手数ですがブックマークの変更をお願いいたします。https://kousyou.synology.me

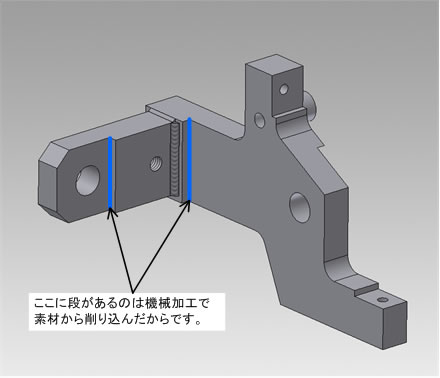

素材の形状 & 溶接部品の寸法

下に示す部品のように素材同士を溶接で結合された部品も多くあります。

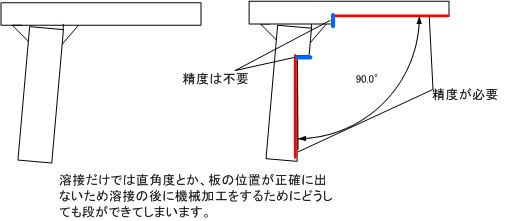

設計経験の少ない人は溶接した部品に直接、精度部品を取り付けるようなものを書いてしまします。 精度が必要とされる個所は必ず機械加工が必要です。

従い下のように段が必然的に必要になります。

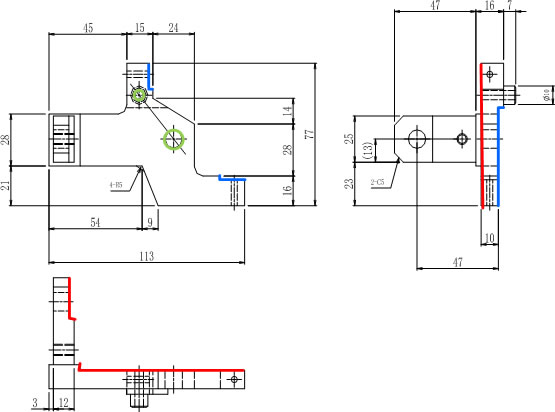

赤に示す面は、精度面であり青の面は、俗に言う逃がし面です。

同じように素材を形状取りするのに、精度が必要でない場合は、ガス溶断または、

コンタなどで形状切りを行います。

同じように素材を形状取りするのに、精度が必要でない場合は、ガス溶断または、

コンタなどで形状切りを行います。

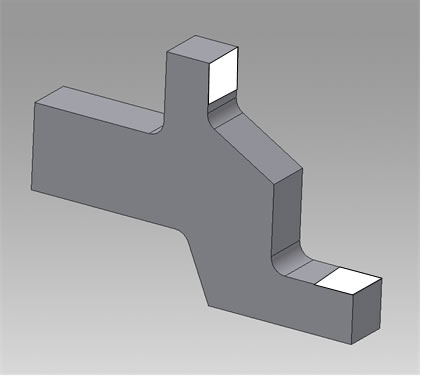

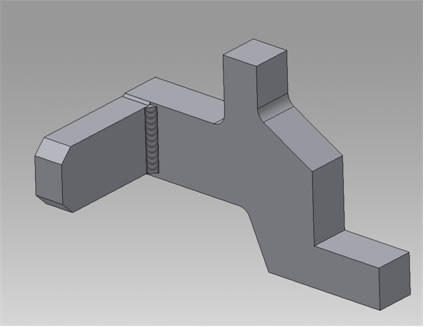

板材からまず 右のような材料形状に切り出します。 そのあとにもう一つの板を 溶接します。 そこまでは、機械加工をしません。

白塗りの個所は後で機械加工するために余分に板があるのです。 これも先ほどの溶接では、精度が出ないので後で加工するので段ができるのと理屈はまったく同じです。

溶断、(材料取り)溶接までは、機械加工をしません。

したがって寸法も材料取りなら材料取りの寸法だけ、

溶接なら溶接だけの寸法がわかりやすく入っているの

がよい図面ということになります。

また、このように精度が出ていないものに小数点以下の寸法を入れることもナンセンスであり、かえって図面を見にくくするだけです。

0.5以外の小数点以下を使用するのはやめましょう。

また、このように精度が出ていないものに小数点以下の寸法を入れることもナンセンスであり、かえって図面を見にくくするだけです。

0.5以外の小数点以下を使用するのはやめましょう。

なぜ0.5が必要かというとちょうど中心線から寸法を入れたい時などどうしても 2で割った時に0.5という数値が必要な場合があるからです。

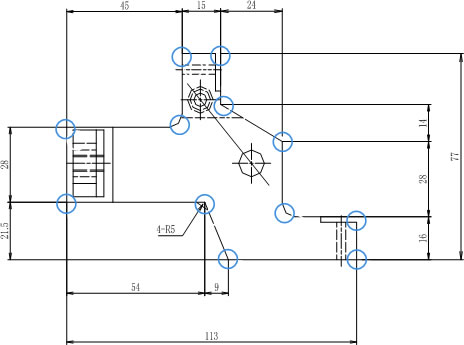

複雑な形状の寸法入れは、 寸法抜けが起こりやすいものです。

抜けをなくすコツは、右のように形状を一筆書きでなぞった時に必要となる折れ線(交点)に縦横の寸法がそれぞれ入っていることを確かめることです。

抜けをなくすコツは、右のように形状を一筆書きでなぞった時に必要となる折れ線(交点)に縦横の寸法がそれぞれ入っていることを確かめることです。

横なら横ばかり、縦なら縦ばかりに集中して寸法を入れるようにすると、抜けが少なく効率的に入れられるようになります。

右の例では12か所の交点があります。

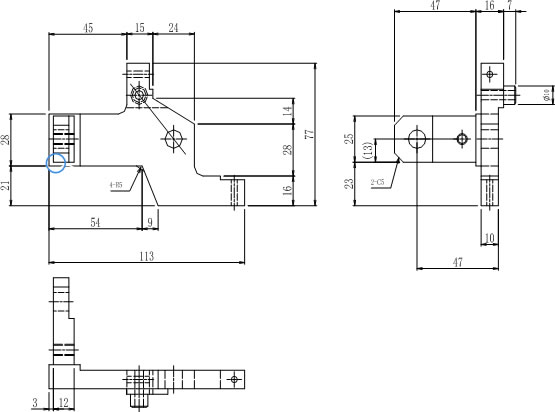

その他の溶接部品にも寸法を入れましょう。

右側面図にもう一つの部品の形状寸法を入れます。

寸法は極力1か所に集中して入れるのが基本です。 一番形状のわかる図示に入れるようにしてください。

この部品の場合 3つの素材が溶接されています。

素材最大寸法は、t16x113x77, t12x25x47, φ10x7になります。 このように素材最大寸法は、足し算、引き算をしなくてもわかるようにしてください。

各素材の溶接位置を縦、横に寸法を入れます。 上の図の場合青丸の位置に寸法を入れてあります。左から3mm,下から23mmです。

φ10の素材は穴位置と同心円であるので、穴位置を後で入れるのでここでは省きます。

A 素材最大寸法が入っていること

B 素材溶断寸法が入っていること

C 各素材の位置関係が入っていること

G 溶断・溶接寸法に 0.5 以外の小数点以下は付けない (省略すること)

L 先に縦なら縦、横なら横のみの全ての寸法を入れてから 反対の寸法を入れると寸法未記入の数を減らすことが出来る

を学びました

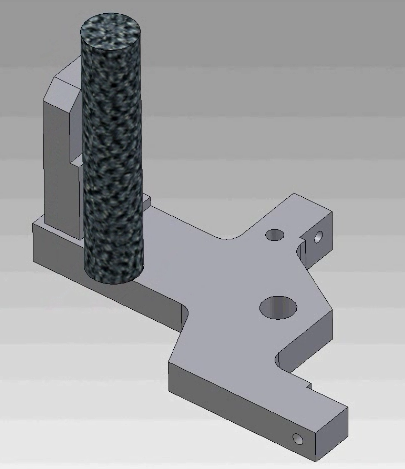

加工面の寸法1

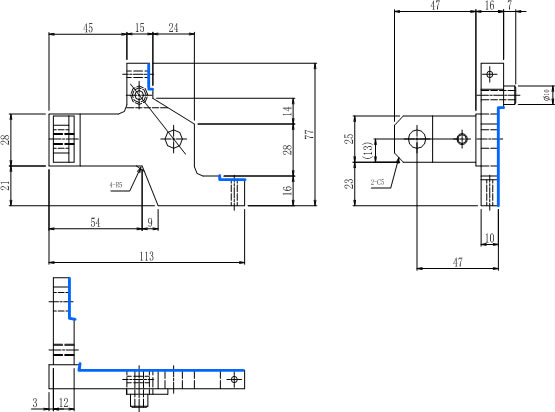

下に示す部品で、機械加工が必要な面は 青で示すヶ所です。

加工をするのは右のように回転する刃物が 部品の削りたい面を移動

していきます。

加工をするのは右のように回転する刃物が 部品の削りたい面を移動

していきます。

加工する面は理解できたでしょうか?

次に、この部品で加工するための基準を考えてみましょう。

寸法を正確に入れるためには、その部品の役割を正確に理解できないと入れることができません。

ここが最大の難関といってもよいかもしれません。

右図を見てください。

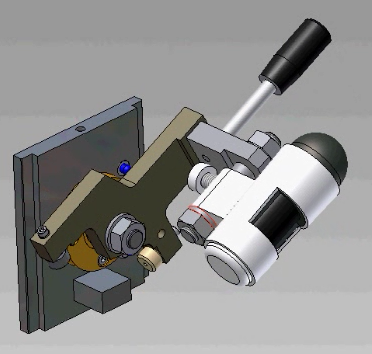

この部品は、90度回転するための物で、その停止位置は、ストッパーにより正確にきめられています。

右図を見てください。

この部品は、90度回転するための物で、その停止位置は、ストッパーにより正確にきめられています。

また、このストッパーに当たって止まった後には、後ろのプランジャーで戻らないようにピンが入るようになっています。

寸法を入れるために、ここまで理解しなければ入れられないの? と思った人も多くいるかと思います。 答えは”Yes”です。

必要なのです。 部品の役割を理解できずに寸法を入れることは絶対にできません。

じゃあ、このことが、理解できるまで寸法入れは、無理か? 参考になる図面があれば90%完成くらいまでは、できると思います。

これも 経験がおおきいので、完全にはわからなくても、どんどん寸法を入れるということが、近道だと思います。

ここで 本来の目的である加工の基準となる個所はどこか?という 問いに なんとなく答えられるようになったのではないでしょうか?

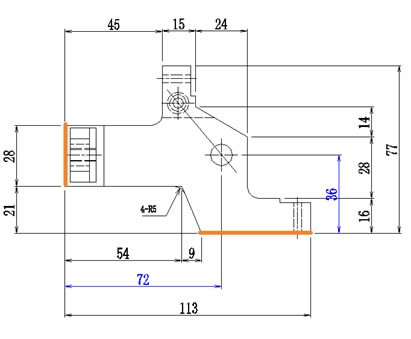

そうですね、この部品は回転をするための物なので、中心の穴が一番重要でそこから、各加工面の数値を出すのが正解となります。

この場合ですと緑色の穴になります。

穴加工は、通常 加工の一番 最後に行います。

なぜかと言えばいろいろと理由は、ありますが、大きな理由は、以下の二つです。

1、先に穴加工をしてしまうと面から穴位置がずれてしまうこと。

2、穴加工の後に面を加工すると穴の口元がけばだってしまい、面加工の後にもう一度 口面取りをする必要ができてしまい、また同じ機械に載せなければならず二度手間になる。

ただしです、 今回のような基準となる穴と精度の厳しい穴は例外です。 このようなケースの場合は、面加工、穴加工は一つの機械で行います。

いったん加工物を機械にセットしたら両方の加工が終るまで段取りを(セット)変えません。 このようは精度の穴は、段取りを一度はずすとこの精度を出すのは、ほとんど不可能になります。

そのくらいの公差なのです。 このことからも必要のない公差は、入れてはいけないということが理解できますね。

加工する人は、設計者のように、この部品は何の目的に使われる部品なのだろうと考えて加工はしません。 あくまでも図面に忠実に加工します。

従い 不要な公差が入っていても多くの場合、気がつきません。

従い 不要な公差が入っていても多くの場合、気がつきません。

順番としては赤の面を加工した後にその面を、下にしてセットしてあとは 青の面の加工、基準穴の加工、もう一つの緑の穴加工という順番で加工されることでしょう。

基準穴への寸法は、右の青寸法のように形状取りの基準(オレンジの面)から直接(寸法を積み上げず)入れます。

これが、”寸法について”に書かれている

F, 加工寸法は 加工寸法より記入すること 、(D で決めた基準から最初の寸法を除く) の意味です。

残りの加工寸法は、この基準穴から寸法を入れていくことになります。

加工面の寸法2

前のページで加工基準が決まりましたので後は、その他の加工面へ基準から寸法を入れましょう。

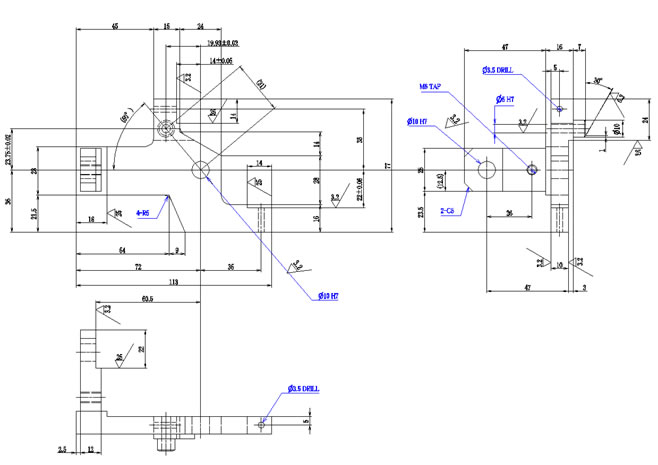

緑の個所は加工基準から寸法が入っていますが、マゼンダの寸法は基準から入っていません。 これは、同じ加工面でも逃がしの面なのです。

従い基準から無理に寸法を入れることにより、寸法、または形状をまたぐことになり、 図面が見にくくなることを避けました。(寸法線がクロスすることは極力避ける) 逃がしの面の粗さは25Sになっています。

同じ緑の寸法でも公差が入っていないものがあります。

公差とは、その寸法が狂ってしまうと組立ができない、もしくは目的の機能を達成できないという時に限って入れるものです。

公差が入っていなくとも基準からの寸法を入れるのは、逃がしとは違い 多少の寸法の違いは許容できるが他の部品との位置関係を確認するのに必要なヶ所になります。

穴のピッチ寸法と同じように他の部品との関係がある個所ということです。

ここまで来たらあとはもう少しです。

最後に入れるのは引き出し線による寸法です。

具体的には、穴の個数、サイズの指示 C面、フィレットの指示(C面はチャムファー(糸面取り)、フィレットはR処理)

なぜ引き出し線寸法を一番最後にするのか? これは、簡単です。 最後でないと空いたスペースが見つけられないからです。

ベテランの設計者も初めに引き出し線をどこに入れれば他の寸法と重ならないなどと判断がつきません。

これで、ほぼ 寸法入れは完了です。

H 公差は必要箇所のみ あげる

J 外側の寸法より内側の寸法線が小さい(寸法線がクロスする)という事は極力避ける

M 穴指示、R指示、C面等 引出し線寸法は最後に入れる

最後にCADで寸法を入れるときの注意です。

寸法、フーセン (組図中において部品番号を指示するためにかかれる○)、注記など図形要素以外の物は図面尺度が変更になっても大きさは変わりません。 (紙として出図したときに変わらない) 逆に言えばCADの中では尺度の逆数倍にする必要があります。

従い 1/2 であれば 2倍に 1/10であれば10倍にします。 ここは重要です。なかなか理解しにくいところだと思います。

寸法は、組図にも部品図にも必要です。 組図には部品すべての寸法を入れる必要はありません。 部品同士の関係、基準となっているものの位置関係、 動作するものがあれば 動作量など組図に描かれているユニットの目的がわかるような 補助するための寸法が必要です。

部品寸法は逆に部品を製作する上で必要な寸法がすべて必要になります。

ひとつの部品であまりにも複雑なものは数枚にわたり図面を分けて部品図を作成する場合もあります。

ここにモデルでは表現できない重要な要素が記述されます。 別ページに記載される公差、はめあい、幾何公差などがそれにあたります。

寸法とは違いますが材料の選定も重要です。 これらは多くが設計者の経験値(実績値)によるものが多く個別のノウハウになってきます。 参考図がもっとも必要とされる理由のひとつです。

いままでのことをまとめると以下になります。

A 素材最大寸法が入っていること

B 素材溶断寸法が入っていること

C 各素材の位置関係が入っていること

D 寸法を入れる基準を決めること、 むやみに色々な所から寸法を積み上げないこと

E 組み立てられる相手の寸法との関係が容易に確認できること、 穴位置は必ず確認のこと

F 加工寸法は 加工寸法より記入すること 、(D で決めた基準から最初の寸法を除く)

G 溶断・溶接寸法に 0.5 以外の小数点以下は付けない (省略すること)

H 公差は必要箇所のみ あげる

J 外側の寸法より内側の寸法線が小さい(寸法線がクロスする)という事は極力避ける

K 寸法線と寸法線が近い物は極力寸法線を伸ばさない

L 先に縦なら縦、横なら横のみの全ての寸法を入れてから 反対の寸法を入れると寸法未記入の数を減らすことが出来る

M 穴指示、R指示、C面等 引出し線寸法は最後に入れること

N 寸法と寸法のピッチは 1つの図面中では揃えること