チェックシートの有効活用法

検図のタイミング

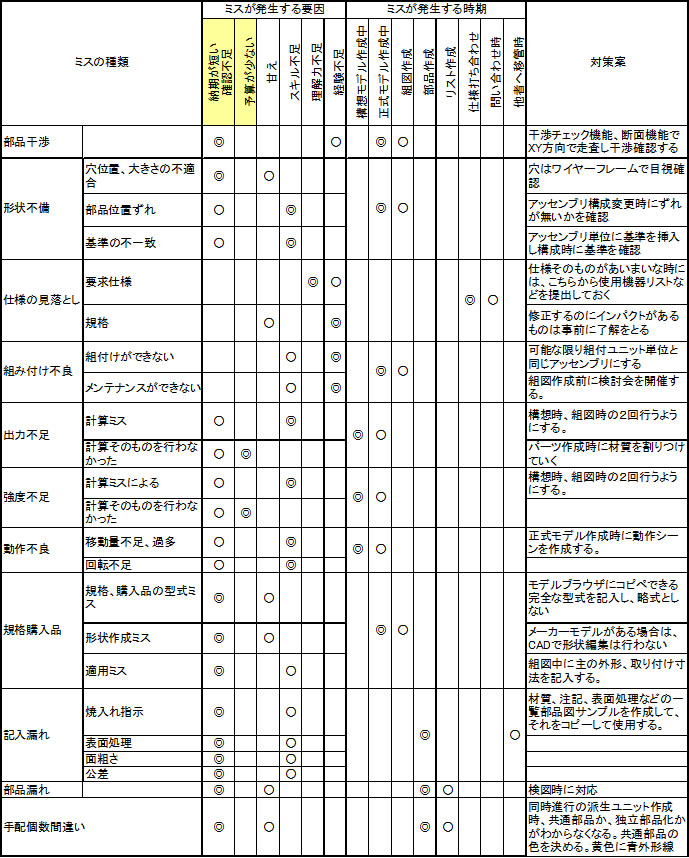

設計ミスの種類、ミスがすりこまれるタイミングを考慮し、タイムリーに対策を打つことが効率的です。

ミスを起こさないための要因分析を行い適時に検図(確認)を行うことが効率的です。

以下に適時に行うチェックリストを示します。

| 分類 | チェック項目 | 目的 | 仕様 | 組図 | 部品図 | 製作 |

| 作業性 | 表裏どうセットするか? |

PSWで隠れる打点の作業性確保 |

○ | ○ | ○ | |

ノックアウトは必要ないか? |

取り出し作業性向上 |

○ | ○ | ○ | ||

打点までガンを素直に持っていけるか?チップオープン |

ガン挿入性の確認 |

○ | ○ | ○ | ||

クランプ方向と、1段or2段の逃げ方向確認 |

セット・抜取り・溶接作業性の確認 |

○ | ○ | ○ | ||

作業高さ・作業姿勢は適切か?(定量的か) |

溶接作業性の確認 |

○ | ○ | ○ | ||

ガンを下まで持っていく打点は無いか?給電ガンは不要か? |

溶接作業性の確認 |

○ | ○ | ○ | ||

手が届く範囲でのセットができるか? |

溶接作業性の確認 |

○ | ○ | ○ | ||

重筋作業はないか? |

重勤作業の排除 |

○ | ○ | |||

|

作業者が持つパーツの重量は20kg以下か ・パネルサイズ |

||||||

助力装置は使用するか |

重勤作業の排除 |

○ | ○ | |||

ワークガイド(セットする目安)は必要か? |

セット作業性の確認 |

○ | ○ | ○ | ||

作業台は必要ないか? |

セット作業性の確認 |

○ | ○ | |||

回転台が必要か? |

セット・抜取り・溶接作業性の確認 |

○ | ○ | ○ | ||

アンクランプ時のクランプチップ高さが高すぎないか確認。 |

セット作業性の確認 |

○ | ○ | ○ | ||

ベース形状は踏込みやすい構造か? |

セット・抜取り・溶接作業性の確認 |

○ | ○ | ○ | ||

バルブ位置・制御盤・押し釦位置の作業性はいいか? |

セット・抜取り・溶接作業性の確認 |

○ | ○ | |||

マニュアル搬送台車では重量は適切か?重くないか? |

重勤作業の排除 |

○ | ○ | ○ | ||

回転台が斜めに設置されると回転バランスが偏ると回すのが大変 |

重勤作業の排除 |

○ | ○ | ○ | ||

|

対応が決められているか? |

||||||

回転のストッパーは必要ないか? |

セット・抜取り・溶接作業性の確認 |

○ | ○ | ○ | ||

T/F設備の作業者工程の作業用足場をどうするか?確認する。 |

作業の安全性確保 |

○ | ○ | ○ | ||

|

PSW、チップ交換、チップドレス、ドレス削子清掃 |

||||||

| 安全性 | パネルガイドがあるか? |

作業者の切創災害防止 |

○ | ○ | ○ | |

| 保全性 | ロケートピンの交換はできるか? |

交換時間の短縮 |

○ | ○ | ||

| 信頼性 | クランプでリンクを使用したクランプは |

シリンダーの破損防止 |

○ | ○ | ||

|

縦面を受けるとクランプチップがずれるためKAタイプを使う。 |

クランプチップのズレ防止 |

|||||

| 汎用性 | 車切ゲージが現行車の位置に設定されていないか? |

物理的成立性確認 |

○ | ○ | ○ | |

現行車ゲージは図面通りの位置に付いているか?現調確認。 |

図面整理不備の確認 |

○ | ○ | ○ | ||

次期車をどこまで織り込むか?はっきりした仕様か? |

前提条件の明確化 |

○ | ○ | |||

現行車のガンの干渉エリアと追加ゲージは干渉しないか? |

物理的成立性確認 |

○ | ○ | ○ | ||

| 改造のし易さ | 番線ずらしはできるか?前後LINEとの整合性はとれるか? |

OHを含めた全体の成立性確認 |

○ | |||

位置出し(復元精度)の基準があるか? |

設置復元精度の確保 |

○ | ○ | |||

次期車用、タップ穴には、プレートを取り付けているか |

工事工数削減 |

○ | ○ | |||

| 原低 | ポストは理由も無く高すぎないか? |

○ | ○ | |||

ポストは余分なシフト等入っていないか? |

○ | ○ | ||||

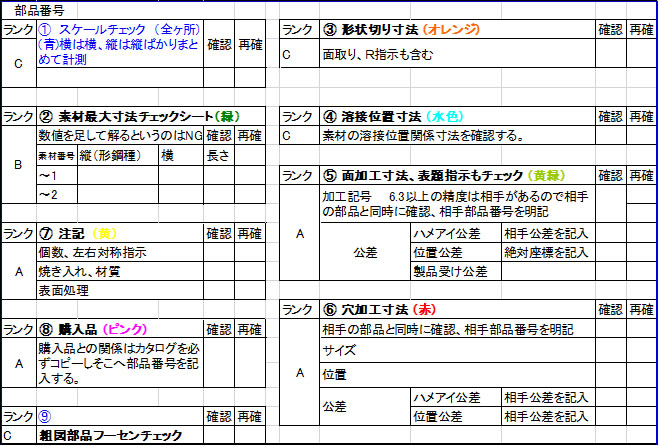

部品図検図のチェックリスト

部品図を検図するときは、“合っている” と思わず “間違っている” と思いながら チェックしましょう。

チェックシートは検図漏れが発覚した時点で更新してください。

以下に私が長年、悩み続けた検図への方法について、一つの解決策を示します。

このチェックリストを考えついたきっかけは、現場からの問い合わせで見つかるミスが多くあったこと、図面のプロでない彼らが見つけられて図面のプロが見落とすのは何故だろうか?との疑問からできました。

目に飛び込んでくる寸法に惑わされず加工順に沿ったチェックだけを行う。

材料取り、形状切り、溶接、面加工、穴あけ、表面処理、熱処理、組付け と言う段階ごとにその作業だけの確認をしていく 現場と同じ目線で考えるチェックリストを作成しました。

チェックリストの使い方

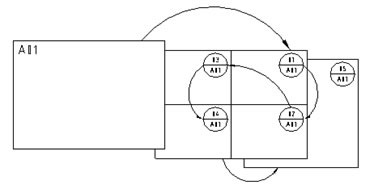

1,チェックする順番は丸数字の①②の順番に進めてください。

2,チェックするときにリストの色のペンでチェックしてください。(色で何をチェック済みかわかります)

3,確認者のスキルに応じて受け持つ検図内容を分けるのも効率的です。

ランクはA,B,Cの順に技術力が高い人向けという意味です。

Cランクのチェックは、設計補助の方が行ってもかまわないです。

4,部品図の検図は1部品づつ、丸数字ずつ、検図を行います。 まとめてやるのはNGです。

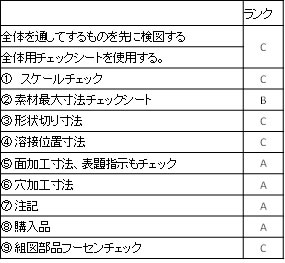

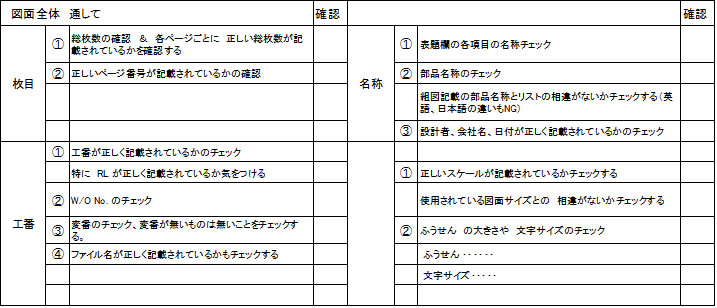

チェックは、全体を通して行うものと、組図単位で行うものと分けてチェックするのが効果的です。

全体を通して行うのが効率なものは以下の内容です。

組図単位で行う部品図の検図

部品図1枚に対して一番下のチェックリスト 1枚使用します。

このチェックリストを使い始めて、ポカミスが激減しています。